Skrevet af Morten B. Jensen, Product Manager – Instrumenter hos KLINGER Danmark

Indenfor de sidste 50 år er den magnetisk Induktive flowmålere blevet det foretrukne valg indenfor industri og forsyningsvirksomhed, primært på grund af egenskaber som enkel installation og minimalt vedligehold.

Princippet i har dog væsentlig flere år på bagen - og de første forsøg kan dateres helt tilbage til starten af det 1831, hvor Michael Faraday gennem en række forsøg opdagede den magnetiske induktion.

Funktionsprincippet

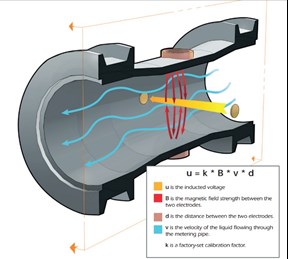

Den magnetiske flowmåler er således baseret på Faraday’s lov om induktion, der lettere omskrevet siger følgende: "Hvis man bevæger en elektrisk leder igennem et magnetfelt, så vil der vinkelret på lederens bevægelsesretning opstå en spænding, der er ligefrem proportional med lederens bevægelseshastighed" eller:

Faraday's lov: U =B * l * v, hvor -

U er den inducerede spænding

v er lederens hastighed

l er lederens længde

B er magnetfeltets styrke

Man skal lægge mærke til, at Faraday ikke stiller krav til, hvor god lederen skal være - men blot at den skal være ”elektrisk ledende". I en magnetisk flowmåler er lederen væsken, dvs. den kan kun måle væsker der har en elektrisk ledningsevne - typisk skal denne være større end 5uS/cm.

Den magnetiske flowmåler er altså en hastighedsmåler, hvor omregningen til volumen flow lt kan foretages, såfremt arealet i målerøret er kendt!

Styring af magnetfeltet

Faraday så allerede for næsten 200 år siden, mulighederne for at anvende princippet til flowmåling. Han etablerede således en forsøgsopstilling, der skulle måle vandhastigheden i Themsen, idet jordens magnetfelt skulle hjælpe til at inducere den ønskede spænding over 2 elektroder der blev placeret på hver side af floden. Forsøget mislykkedes da det permanente magnetfelt, som jorden skabte, polariserede væsken omkring elektrodepladerne og systemet ”mættedes”.

Der skulle dog gå mere end 100 år før teknologien var i stand til at løse problematikken. Først ved udbredelsen af vekselstrømmen kunne man skabe de skiftende magnetfelter, der var påkrævet for ar undgå den uheldige polariseringseffekt, og få et brugbart målesignal. De første målere der blev installeret i industrielle applikationer benyttede således nettets frekvens til at styre magnetspolerne – en løsning der fungerede fint, men havde et par svagheder, bl.a. var det vanskeligt at filtrere net støj fra signalet, ligesom 0-punktet var afhængig af mediets ledningsevne (på trods af teorien sagde noget andet).

I midten af 1950’erne kom så det teknologiske gennembrud, der også er grundstenen i den magnetiske flowmåler i dag, nemlig indførelsen af det pulserende jævnfelt.

Ved at lade magnetfeltet pulsere med en frekvens der er væsentlig lavere end netfrekvensen kunne netstøj let filtreres fra, ligesom det blev muligt at justere 0-punktet i forbindelse med målecyklussen:

Når magnetfeltet påtrykkes måles flowsignalet, mens 0-punktet måles hver gang magnetfeltet fjernes – det reelle målesignal er således differencen af de 2 signaler.

For standardmålere arbejdes der typisk med værdier fra 3½ Hz op til 15 Hz – den lave frekvens er let at behandle rent elektronisk, men da en måler med 3½ Hz excitations frekvens ”kun” måler 3 gange i sekundet, giver det sig selv, at man ikke kan benytte en standard måler til hurtige processer.

Til korte fyldeprocesser, skal man derfor søge efter specielle doseringsmålere hvor målefrekvensen er meget høj. Denne form for processer er som regel udført i mindre rørdimensioner, hvilket heldigvis gør det lettere at styre magnetfelterne, bl.a. kan man relativt let få et kraftigere målesignal, der lettere lader sig filtrere.

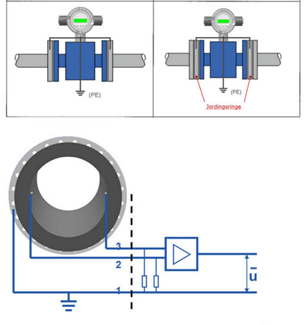

Jording af målesystem

I standardsystemerne er de inducerede spændinger dog ganske små (i mV området), og det er derfor vigtigt at sikre en stabilt udgangspunkt for målingen. Potentialudligning sikres ved at etablere en stabil jord mellem sensor og rørsystem.

Hvis rørsystemet er udført i et elektrisk ledende materiale er det forholdsvis enkelt; er man i tvivl om boltene mellem tilslutningsflangerne er nok til at etablere en langtidsstabil kontakt, kan man blot forbinde sensorens jordskrue med modflangerne, med en 6 mm2 jordledning.

Er rørsystemet ikke ledende (plast, beton eller coated rør) benyttes jordingsringe til at etablere udligningen. Jordings ringene monteres mellem målerens flanger og modflangen, så den er i berøring med mediet. Det er nu jordings ringen, der forbindes til sensorens jordskrue.

Ved brug af jordingsringe skal man være opmærksom på materialevalget. Det anbefales at vælge samme materiale til elektroder og jordingsringe, for at undgå galvanisk korrosion – er materialet for jordings ringen ædlere end elektrodematerialet, så vil den galvaniske korrosion hurtigt ”æde” elektroderne og måleren kan skrottes.

Benyttes måleren i kemiske processer kan elektroderne være fremstillet af f.eks. Tantal, Platin eller lign. – valg der kan gøre brug af jordingsringe til en ganske bekostelig affære. Af samme årsag har flere leverandører indført en ekstra elektrode i målerøret – hvis funktion udelukkende er at skabe elektrisk forbindelse med sensor og medie.

Om der skal bruges af jordingsringe eller den indbyggede jordingselektrode er nok afhænger af medie og montage. Er der meget tørstof i mediet, og er der risiko for aflejringer på elektroden er jordings ringene det rigtige valg, ligesom det også er valget i installationer med høje udligningsstrømme.

Tomrørsdetektion

Måleprincippet forudsætter at målerøret altid er fyldt for at måle korrekt (hastighed x areal = flow) er det vigtigt at kunne registrere hvis dette ikke er tilfældet. Mange målere er derfor forsynet med en såkaldt tomrørs detektion, der løbende overvåger om røret nu også er fyldt.

Den enkleste måde er at forsyne målerøret med en ekstra elektrode, der fungerer som en konduktiv niveauswitch – er den i kontakt med mediet så er røret fyldt, men er elektroden tør gives der en alarm.

For korrekt funktion skal den fysiske installation være korrekt udført – så elektroden altid er i toppen af målerøret.

Alle magnetiske flowmålere er bygget op omkring et målerør i et ikke magnetisk materiale – oftest i metal (for at sikre størst mulig stabilitet). Udenfor målerøret er placeret 2 spoler der laver magnetfeltet, mens de to måleelektroder er ført gennem røret i målerens horisontale plan. Målerøret beklædes med et ikke ledende materiale for at isolere elektroderne fra hinanden, en beklædning/foring der normalt føres hele vejen gennem målerøret og afsluttes udenpå tilslutningsflangerne – hermed sikres det at kun 2 materialer er i forbindelse med mediet, nemlig foring og elektroder.

Der findes et utal af foringer/elektroder – og afhængig af den enkelte leverandør vil disse kunne leveres med varierende egenskaber. Således er den klassiske foring lavet af gummi, der fæstes på røret ved en vulkaniseringsproces, men med de øgede materialekrav, der i dag stilles fra de forskellige industrier, er der i dag, specielt indenfor fødevare- og farmaceutisk industri, fokus på udvikling af nye og forbedrede Polymerer der kan anvendes til foring af målerøret.

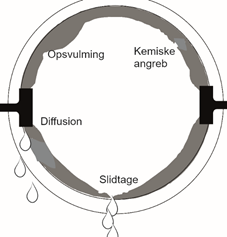

Kemiske angreb

Foringsmaterialets kemiske egenskaber er selvfølgelig blandt de vigtigste egenskaber der skal tages forbehold for ved valget af magnetisk flowmåler. En ting er deciderede angreb på linermaterialet, der typisk ses som små huller eller spottæringer i foringen, men en anden ting der er meget fokus på for tiden er ”afsmitning” på produktet.

Når et produkt der senere skal bruges som fødevare eller til medicinske formål skal måles er det vigtigt at måleudstyret ikke forurener produktet med stoffer der er skadelige kroppen. I Danmark er der generelle regler, som omfatter alle fødevarekontaktmaterialer. Disse fastsætter grænseværdier for stoffernes afgivelse til produktet. Reglerne er generelt harmoniserede EU regler, men der er enkelte områder, hvor der er skærpede nationale regler.

Reglerne omfatter bl.a. forhåndsgodkendelser af visse dele af materialet og/eller af processen. Det er producentens ansvar at materialerne lever op til kravene, og fødevarestyrelsen vurderer via den offentlige kontrol, om virksomheder kan dokumentere, at reglerne er overholdt.

Strukturændringer

Generelt gælder det at alle Polymerer har en indre spænding, som vil blive udløst ved forskellige temperaturer. Enhver polymer har således sin egen glasovergangstemperatur. Denne temperatur karakteriseres ved at materialet ændres fra en hård og relativt skør "glasagtig" tilstand til en viskos eller gummiagtig tilstand når temperaturen forsat øges. Under processen udløses nogle af materialets indre spændinger, og det vil ændre form (typisk i form af en udvidelse af materialet).

Når temperaturen sænkes vil den omvendte proces forekomme – atter med en formændring til følge (typisk en sammentrækning af materialet).

En foring i en magnetisk flowmåler udsættes for gentagne temperaturskift – som vil kunne ændre formen på foringen, og dermed også ændre målerørets indre diameter. Dette vil ikke blot påvirke nøjagtigheden af flowmåleren, men det kan også påvirke forseglingen mellem foring og målerør, elektroder osv.

Polymeren vil fortsætte med at udvide og trække sig sammen medmindre de indre spændinger fjernes. I forbindelse med udviklingen af Klingers EZ-mag flowmåler er vi i stand til at minimere antallet af spændinger i polymeren i fremstillingsprocessen og med et materiale, PEEK-TX, har vi opnået en fuldstændig stabil tilstand, hvor der ingen målelig forskel er på linerens diameter trods store temperaturforskelle.

Permetrering

Både gas og væske permetrerer gennem polymerer, en egenskab der bl.a. benyttes i forbindelse med omvendte osmose anlæg. Gennemtrængningen er afhængig af mediets tryk og temperatur. For vand begynder den således ved temperaturer over 75oC, og stiger drastisk ved temperaturer over 100oC.

I processer hvor der rengøres ved temperaturer på 130oC, vil en magnetisk flowmåler derfor være ekstra udsat for, at væsken kan trænge ind mellem målerør og foring ved permetrering. Væske bag foringen vil kunne medføre kortslutning af måleelektroderne, som igen er identisk med målefejl.

En metode til at reducere permetrerings hastigheden i en polymer er at forøge krystalliniteten. Problemet kan være at mange polymere ikke er smelteforarbejdelige, så der skal anvendes specielle bearbejdningsteknikker for at få et anvendeligt produkt. Den primære teknik, der anvendes er en pressestøbning, som udføres ved at komprimere pulver i en form, og derefter bage det ved høje temperaturer, for at indstille den polymere struktur.

Tykkelsen af foringen er en anden vigtig faktor for gennemtrængningen. Sammenhængen mellem permetrering og membrantykkelse er logaritmisk, jo tykkere liner desto mindre gennemtrængning, så derfor er en linertykkelse på 10mm langt mere resistent end de kendte konstruktioner hvor lineren er mellem 1,5 og 5mm tyk.

I den nye EZ-mag har vi valgt at lade målestrækket udforme som et en indsats i liner materialet - en indsats med en tykkelse >10mm. Tykkelsen i sig selv sikrer at lineren forbliver stabil, også ved drastiske temperaturspring, samtidig med risikoen for permetrering minimeres.

Certifikater

Sammen med de nye materialer følger selvfølgelig også krav til den dokumentation, der skal medleveres for at kunne verificere at materialerne er velegnede til opgaven. Kravene varierer fra industri til industri, for anlæg der skal opfylde de skrappeste krav (GMP /cGMP) anbefales normalt følgende dokumentation for de medieberørte dele:

Læs mere om magnetiske flowmålere hér